一、核心選型原則

平臺實際可用面積需比工件最大平放面積多留合理余量,常規場景留 30% 操作空間(含夾具安裝、工件微調),特殊場景(變位機配合、異形件焊接)留 50%,避免焊接時發生干涉。

二、分場景選型方法(附實例)

場景 1:單件小工件焊接(如支架、小型法蘭)

工件特點

尺寸小(常見 300mm×500mm、400mm×600mm),重量≤50kg,單次焊 1 件,無需復雜夾具。

選型邏輯

平臺能輕松放下工件,邊緣預留 5-10cm 操作空間即可。

推薦平臺規格

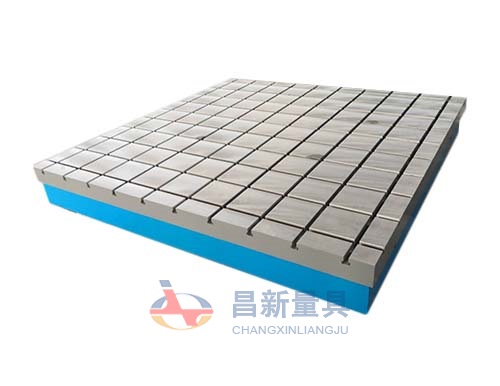

500mm×600mm、600mm×800mm,優先選鑄鐵平板(精度 0 級 / 1 級),滿足日常小件精準焊接需求。

場景 2:批量中小工件焊接(如農機配件、電氣柜骨架)

工件特點

單工件尺寸中等(常見 600mm×800mm、800mm×1200mm),重量≤200kg,單次擺放 2-5 件,需安裝多工位夾具。

選型邏輯

平臺需同時容納目標數量工件,且工件間、工件與平臺邊緣均留 8-15cm 間距,方便夾具固定和批量操作。

實例

單次擺 2 件 800mm×1000mm 工件,需選能同時放下 2 件且有余量的平臺。

推薦平臺規格

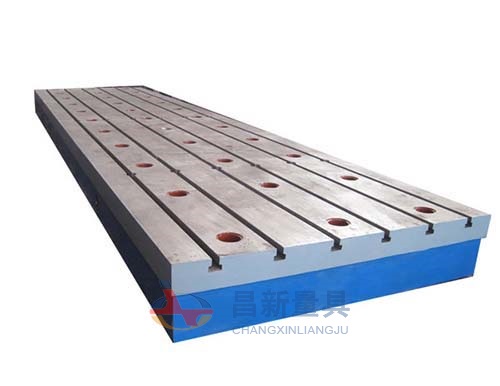

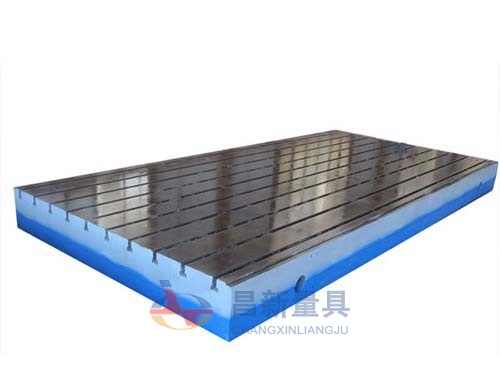

1200mm×1500mm(適配 2 件)、1500mm×2000mm(適配 3 件),選帶 T 型槽(槽距 100mm/150mm)的焊接平臺,便于夾具安裝固定。

場景 3:大型重型工件焊接(如設備底座、鋼結構梁)

工件特點

尺寸大(常見 1500mm×2000mm、2000mm×3000mm),重量≥500kg,單次焊 1 件,對平臺承重和穩定性要求高。

選型邏輯

平臺整體尺寸略大于工件,預留 15-20cm 操作空間,同時保證平臺承重足夠,避免工件壓彎變形。

實例

焊接 2000mm×3000mm 工件,平臺尺寸需覆蓋工件且留足操作空間。

推薦平臺規格

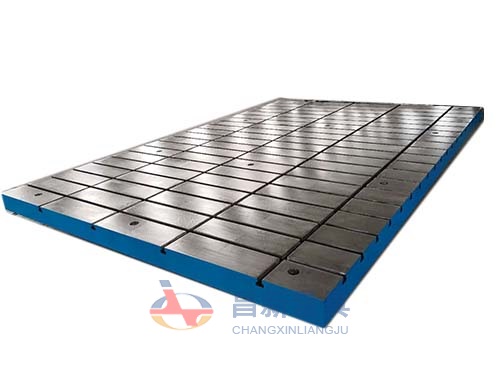

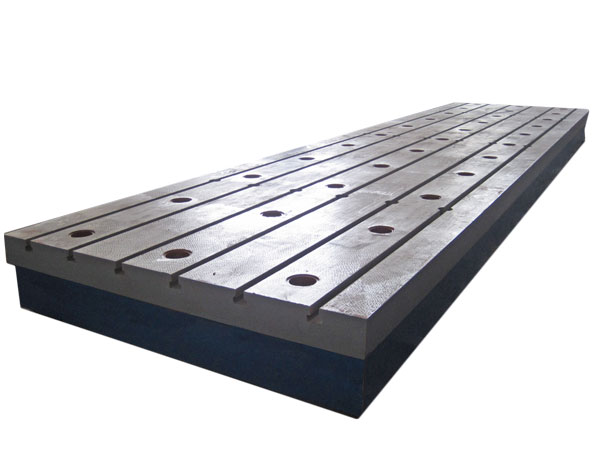

2500mm×3000mm(接近工件尺寸,微調工件位置即可適配)、3000mm×4000mm(預留更大操作空間),選加厚鑄鐵平臺(面板厚度≥50mm)或鋼質拼接平臺,確保承重≥2000kg/㎡。

場景 4:特殊作業場景(變位機配合、復雜結構焊接)

場景特點

工件需多角度焊接(與變位機聯動)或為異形件、多面體,需更多空間避免轉動 / 焊接時碰撞。

選型邏輯

平臺尺寸比工件最大平放面積多留 50% 余量,重點保證變位機轉動范圍和復雜操作空間。

實例

變位機配合焊接 1200mm×1500mm 異形件,需預留足夠轉動空間。

推薦平臺規格

2000mm×2000mm,確保變位機帶動工件轉動時,不與平臺邊緣或夾具發生碰撞。

三、關鍵注意事項

承重匹配:平臺額定承重需比 "工件重量 + 夾具重量" 多留 20%,比如 500kg 工件 + 200kg 夾具,需選承重≥840kg 的平臺,避免長期使用變形;

多人操作:若需 2 人及以上配合焊接,或使用大型焊槍,可在原有余量基礎上再增加 10%-20% 空間;

精度對應:普通焊接選 1 級精度平臺,精密焊接(如壓力容器配件)選 0 級精度,無需追求過高精度造成浪費。

四、快速選型 3 步走

量尺寸:確定工件最大長寬(不規則工件按外圍最大尺寸算);

留余量:常規場景按工件最大尺寸加 30%,特殊場景加 50%;

選規格:對照常見標準規格(500×600、600×800、800×1000、1000×1200、1200×1500、1500×2000、2000×3000、3000×4000),選能覆蓋 "工件尺寸 + 余量" 的最小規格即可。

按以上方法,可快速匹配工件與作業場景,既不浪費場地空間,也不影響焊接操作。若能提供具體工件的長寬、重量、批量及作業方式(是否用變位機、是否多人操作),可進一步精準推薦平臺規格及材質。

焊接平臺的核心規格參數詳解

做加工的選擇焊接平臺,選不對易變形、精度不足影響加工,還會增加返工成本。無需被專業術語困擾,核心只需關注三點:材質、精度、承載重量。本文用直白語言說明不同場景的選擇方法,幫助快速匹配自身需求。.....

焊接平臺安裝調試指南

一、安裝前準備(3 項核心檢查)1.場地要求:地面需平整(高低差≤5mm/㎡),承重能力≥平臺額定承重的 1.2 倍(如 2000kg/㎡平臺,地面需能承受 2400kg/㎡);遠離振動源(如沖床、切割機),避免焊接時平臺共振;預留操作空間:平臺四周至少留 80cm 通道,方便調試和焊接作業。2.工具準備:框式水平儀(精度 0.02mm/m,........

焊接工裝平臺設計的基本要求是什么?

焊接工裝平臺設計的基本要求.....

鑄鐵平臺的保養方法有哪些?能延長使用壽命嗎?

做好鑄鐵平臺的保養工作,不僅能保持其精度,還能顯著延長使用壽命。日常保養需注意以下幾點:清潔方面,每次使用后要及時清除平臺表面的灰塵、油污和雜物,可用干凈的抹布蘸取中性清潔劑擦拭,避免使用腐蝕性強的化學藥劑;防銹處理,長期不使用時,需在平臺表面涂抹防銹油,并覆蓋防潮紙;放置規范,應將平臺放在平整........

鑄鐵平臺生產全工序解析:從原料到成品的精度把控

鑄鐵平臺作為工業測量、裝配的基準裝備,其性能與精度取決于生產全流程的每一個細節。建新鑄造通過二十余年的工藝積淀,形成了一套涵蓋原料篩選、熔煉控制、鑄造成型、熱處理時效、精密加工及質量檢測的全工序管控體系,確保每臺平臺的平面度、硬度等關鍵指標達到行業領先水平。原料篩選:奠定品質基石的第一道防線鑄鐵........

鑄鐵平臺為什么會出現精度誤差?如何避免?

在鑄鐵平臺的使用過程中,精度誤差是客戶極為關注的問題。造成精度誤差的原因主要有以下幾點:首先,材料選擇不當會影響平臺的穩定性,若鑄鐵材料的強度和硬度不足,在長期使用中易發生變形,進而導致精度下降;其次,加工工藝不規范,比如鑄造時冷卻速度不均勻,會使平臺內部存在應力,后續加工時就可能出現精度偏差;........

鑄鐵平臺材質選擇指南:從特性到場景的精準匹配

鑄鐵平臺作為工業生產中不可或缺的基礎裝備,其材質選擇直接決定了使用性能、壽命和適用場景。市場上常見的鑄鐵平臺材質主要有灰鑄鐵和球墨鑄鐵兩大類,二者在成分、性能和應用上存在顯著差異。掌握不同材質的特性,結合實際需求進行選擇,才能實現設備效能的最大化。灰鑄鐵:性價比之選,適配常規工業場景灰鑄鐵是目前........

鑄鐵平臺的生產周期是多久?定制產品需要注意什么?

鑄鐵平臺的生產周期受規格尺寸、精度等級、生產數量以及是否需要定制等因素影響。一般來說,標準規格和精度等級的鑄鐵平臺,生產周期通常在 15 - 30 天左右;如果是大型平臺或精度要求較高的產品,生產周期可能會延長至 30 - 60 天。鑄鐵平臺的生產周期受規格尺寸、精度等級、生產數量以及是否需要定制等因素影響。一般........